Nel settore manifatturiero sono molti gli acronimi impiegati per identificare macchine, risorse, tecnologie e processi. Con l’articolo di oggi cerchiamo di fare chiarezza su due in particolare: il MES, Manufacturing Execution System e l’MRP, ovvero il software di Material Requirements Planning.

Con il proliferare dei dispositivi tecnologici in azienda, aumentano anche gli strumenti informatici rivolti a migliorare e rendere più efficiente la capacità operativa delle aziende, arricchendo sempre più i sistemi informativi aziendali. Questo è particolarmente vero quando si parla di software ERP: esso infatti tende ad integrare tutti i software aziendali, connettendoli fra loro al fine di ottenere, confrontare e analizzare il maggior numero di informazioni possibile e permettendone la gestione e capitalizzazione.

Proprio come una rete neurale, l’ERP orchestra tutti gli strumenti tecnologici assicurando il normale svolgimento della vita aziendale. Abbiamo già trattato abbondantemente i temi dell’ERP, del MES, del MRP e degli altri sistemi che permettono alla manifattura di abilitare nuovi paradigmi di produzione, flessibili, efficienti ed integrati.

Quali sono però le sfere applicative di questi strumenti, in particolare del MES e di MRP? Dove terminano le funzioni del MES e iniziano quelle dell’MRP? Obiettivo dell’articolo del giorno è chiarire quali sono le aree di competenza di questi software e come si differenziano.

Il MES (Manufacturing Execution System) è un software il cui obiettivo è il monitoraggio dei macchinari e dei processi di trasformazione delle materie prime in prodotti finiti.

Le capacità e le funzioni dei sistemi MES possono variare molto da settore a settore; in linea generale però la maggior parte delle soluzioni MES dovrebbe disporre al suo interno di funzioni di monitoraggio dei lavori in corso (WIP) attraverso la raccolta dei dati macchina.

Nella sua forma più elementare, un software MES permette all’impresa di tenere traccia di dei materiali impiegati in produzione, dell’avanzamento delle lavorazioni e della saturazione delle linee: questi dati, raccolti e organizzati permettono di ottenere preziose informazioni sulle operazioni che avvengono all’interno dei reparti produttivi e su come ottimizzarle, riducendo tempi e costi o massimizzando l’efficienza della produzione.

In breve, il software MES permette all’impresa di:

L’acronimo MRP significa Material Requirements Planning, letteralmente Pianificazione dei Fabbisogni Materiali. Il software MRP, sebbene possa disporre di funzioni di inventario, è particolarmente apprezzato per le sue capacità di schedulazione: l’MRP infatti guida la produzione, pianificandone le attività sulla scorta dei materiali disponibili a magazzino.

Obiettivo del software MRP è effettuare calcoli e simulazioni, sulla scorta dei materiali necessari, dei rispettivi costi, delle date di consegna attese e dei cicli delle lavorazioni.

In quest’ottica, il suo ruolo è quello di fornire all’impresa una risposta a questi 3 quesiti:

Rispetto al software MES, che si concentra principalmente sulle macchine e sulle performance, l’MRP permette di effettuare calcoli e stime, offrendo la possibilità di pianificare in maniera efficace i cicli produttivi.

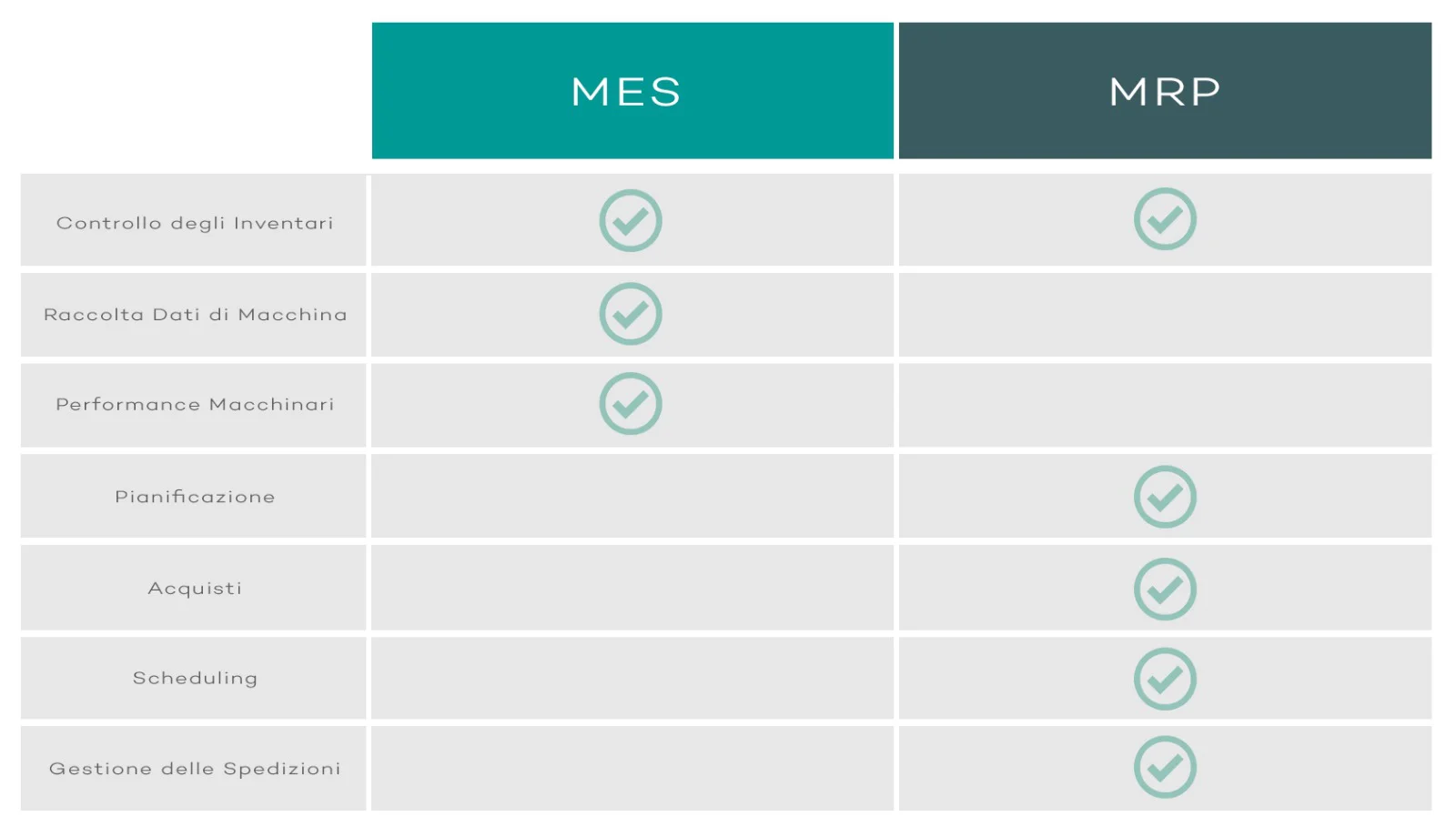

Come mostrato nella tabella, i software MES e MRP dispongono di una sovrapposizione funzionale in materia di inventari. Quello che cambia però è il focus con cui i sistemi guardano all’inventario: il MES tiene conto dei materiali impiegati in produzione per tenerne traccia, l’MRP lo fa invece in un’ottica di rifornimento costante delle linee produttive, in modo che possano lavorare a pieno regime. Per il resto le loro applicazioni si rivolgono a funzioni aziendali molto diverse.

La differenza principale tra questi due sistemi sta nell’orizzonte temporale in cui effettuano le loro operazioni: ciò che accade in questo momento (cicli di lavorazione in corso e performance dei macchinari) sono infatti di dominio del MES; tutto ciò che riguarda il futuro (pianificazione e schedulazione delle attività) è invece di dominio dell’MRP.

Questa distinzione è molto importante per comprendere il funzionamento di un sistema informativo aziendale moderno: se per molte aziende la capacità di pianificare rappresenta un elemento strategico imprescindibile, è altrettanto importante assicurare che le macchine siano costantemente monitorate per assicurare il rispetto delle tempistiche programmate.

Mentre l’MRP rappresenta uno strumento per guardare al futuro e pianificare gli sforzi produttivi e i fabbisogni, ogni impresa dovrebbe comunque disporre di un MES per guardare allo stato di salute delle proprie macchine e al loro carico.

In quest’ottica, il MES e l’MRP rappresentano due elementi molto diversi tra loro, ma ugualmente importanti nelle considerazioni aziendali. Ognuno infatti offre benefici differenti:

La comparazione tra MES e MRP non va intesa in senso assoluto: questi due strumenti assolvono a funzioni diverse e non è possibile stabilire a priori se uno sia migliore o più indicato per una determinata organizzazione: ogni azienda ha infatti necessità particolari e andrebbe pertanto valutato caso per caso.

E’ bene sottolineare però che, per assicurare la competitività aziendale e la sostenibilità degli sforzi produttivi, non basta semplicemente dotarsi di questi strumenti: è infatti attraverso la piena integrazione tra i software, in questo caso il MES e l’MRP, con il sistema ERP che è possibile per le imprese abilitare nuovi processi e modelli produttivi più efficienti./p